Materiali superduri

I materiali superduri sono quelli caratterizzati da una durezza molto elevata superiore a quella del nitruro di boro cubico policristallino, cioè con durezza Vickers HV > 40 GPa (circa 9.5 su scala Mohs). Trovano largo impiego in svariate applicazioni, dagli utensili da taglio e levigatura ai rivestimenti con elevata resistenza all'usura[1].

Il materiale naturale più duro è il diamante (HV = 70 ~ 150 GPa), usato in moltissime applicazioni industriali e tecnologiche per le sue proprietà uniche.

Il diamante ha però il difetto di non essere resistente all'ossidazione ad alte temperature[2] e di essere reattivo al contatto con metalli ferrosi[3]. Si è quindi creata una richiesta di materiali superduri con caratteristiche simili al diamante in vari settori industriali: elettronica[4], elettrochimica[5], taglio e lavorazione di metalli duri e ceramica[6]. Questo ha stimolato la ricerca di nuovi materiali che oltre alla durezza abbiano una stabilità termica e chimica maggiore del diamante.

Ci sono tre approcci fondamentali per la preparazione di materiali superduri[7]: l'utilizzo di materiali intrinsecamente superduri come il diamante, indurimento di film sottili attraverso il bombardamento ionico durante la loro preparazione con una deposizione fisica a vapore (PVD) o una chimica a plasma (P CVD), infine usando rivestimenti nanostrutturati come i super-reticoli e nanocompositi, infatti in questo modo si ottengono sistemi con durezze sensibilmente maggiori di quella ottenuta per mezzo della regola della miscela, secondo la quale la durezza è semplicemente la media pesata[7]:

Materiali intrinsicamente superduri[modifica | modifica wikitesto]

Diamante sintetico[modifica | modifica wikitesto]

Il diamante sintetico è stato prodotto per la prima volta nel 1953 in Svezia[8], e poi nel 1955 negli Stati Uniti[9] tramite l'applicazione di altissime pressioni. Quattro anni dopo la produzione dei primi diamanti sintetici è stato sintetizzato il nitruro di boro cubico cBN, che si è rivelato all'epoca il secondo materiale più duro dopo il diamante.

Recentemente è stata sviluppata una nuova tecnica di produzione di diamanti sintetici per deposizione chimica da vapore, che ha dato ottimi risultati sia in termini di economicità produttiva che di caratteristiche finali del prodotto.

I diamanti sintetici sono largamente usati per utensili da taglio ed altre applicazioni, per il loro costo inferiore ai diamanti naturali. La produzione annua mondiale di diamanti sintetici si aggira sui 100.000 kg, mentre l'estrazione di diamanti naturali è di circa 26.000 kg[10].

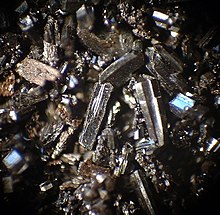

Boro[modifica | modifica wikitesto]

I cristalli di boro, di difficile sintesi e non presenti in natura, hanno durezza >9.5 su scala Mohs.

Carbo-nitruri di boro[modifica | modifica wikitesto]

Dal 2001 in poi la tecnica di sintesi ad alta pressione ha permesso la produzione di carbo-nitruri cubici di boro[11] e di BCxN[12], materiali superduri con struttura cristallina simile al diamante. È stata anche annunciata la sintesi dell'ossido di boro B2O con caratteristiche simili al diamante[13] e del nitruro cubico di carbonio C3N4[14], ma questi esperimenti non sono poi stati riprodotti.

Materiale boruri[modifica | modifica wikitesto]

I metallo-boruri come RuB2, OsB2, e ReB2, possono essere sintetizzati,a differenza di altri materiali superduri, in condizioni non estreme ed in grande quantità, e hanno dimostrato di possedere una durezza 9.5-10 su scala Mohs.

B6O e B4C[modifica | modifica wikitesto]

I materiali con struttura simile al diamante non sono gli unici ad essere superduri. Il boro mostra alcune tra le più interessanti proprietà fisiche e chimiche di tutti gli elementi. Composti solidi a base di boro danno origine a una vasta gamma di materiali refrattari duri, per es. B6O e B4C, con strutture cristalline molto particolari e notevoli proprietà fisico-chimiche, dovute ai forti legami covalenti e al basso numero di elettroni negli orbitali esterni[15]. Le elevate caratteristiche di leggerezza, durezza, resistenza e stabilità hanno reso il boro e i suoi composti adatto a una grande varietà di applicazioni tecnologiche.

Materiali più duri del diamante[modifica | modifica wikitesto]

Il continuo progresso tecnologico ha permesso di ottenere recentemente materiali più duri del diamante.

- Nel 2005 ricercatori del Bayerisches Geoinstitut dell'università di Bayreuth, guidati da Natalia Dubrovinskaia, hanno prodotto in laboratorio un materiale, che hanno chiamato con la sigla ADNR (Aggregated Diamond NanoRods), con resistenza alla compressione dell'11% superiore a quella del diamante e in grado di scalfirlo[16]. Questo materiale è chiamato in italiano Diamante aggregato nanorod e anche fullerite ultradura, perché ottenuto dalla compressione della fullerite C60 (la fullerite è una fase solida del fullerene indicata con la sigla P-SWNT, Polymerized single-walled nanotubes).

- Nel 2009 ricercatori dell'Università del Nevada di Las Vegas e dell'Università Jiao Tong di Shanghai hanno annunciato la scoperta della lonsdaleite superdura, e del nitruro di boro (wurtzite). Sottoponendo il primo a carichi di indentazione molto elevati si è visto che il materiale reagisce aumentando in modo permanente la resistenza alla compressione fino a oltre il 70%. Le prove di laboratorio hanno accertato una durezza di 152 gigapascal, superiore del 58% a quella del diamante, che nelle stesse condizioni ha una durezza di 97 gigapascal[17]. Il nitruro di boro in forma di wurtzite sembra essere il 18% più duro del diamante.

Materiali superduri nanostrutturati[modifica | modifica wikitesto]

Proprietà meccaniche dei super-reticoli[modifica | modifica wikitesto]

In un articolo teorico pubblicato nel 1970 Koehler[18] ha esposto i concetti su cui basarsi per progettare rivestimenti molto resistenti oggigiorno chiamati eterostrutture o super-reticoli.

I rivestimenti super-reticolari sono diversi multistrati epitassiali di dimensione nanometrica formati da due materiali differenti che si alternano[19]. Lo spessore del singolo strato è detto periodo super-reticolare. Gli strati possono essere metallici, nitruri, carburi o ossidi di diversi materiali, perciò secondo la composizione si possono individuare cinque gruppi principali: super-reticoli con entrambe le fasi metalliche, con entrambe le fasi formate da nitruri, con entrambe le fasi formate da carburi, con entrambe le fasi formate da ossidi e infine super-reticoli dove solo una fase è metallica. Esperimenti hanno mostrato che multistrati con entrambe le fasi metalliche hanno una bassa durezza[19], al contrario super-reticoli con entrambe le fasi formate da nitruri sono materiali dotati di superdurezza.

Poca attenzione attualmente è stata rivolta alle eterostrutture con entrambe le fasi formate da carburi nonostante abbiano dimostrato di superare i 40 GPa di durezza[19].

Anche per le eterostrutture con entrambe le fasi formate da ossidi non sono disponibili molte informazioni, questo probabilmente è legato al fatto che la velocità di deposizione di film di ossidi usando lo reactive magnetron sputtering (ampiamente usato in ambito industriale) è relativamente lenta. Comunque recentemente sono stati fatti progressi tali da riuscire a superare queste difficoltà[19].

Comunque indipendentemente dalle tipologie di materiali usati, il meccanismo di indurimento è lo stesso che è stato proposto da Koehler[7], ovvero depositare multistrati epitassiali di due differenti materiali M1 e M2 aventi moduli elastici molto diversi Em2 ≥ Em1, ma coefficienti di espansione termica simili e forti legami. Lo spessore degli strati deve essere così piccolo che nessuna dislocazione può operare all’interno del singolo strato. In queste condizioni se, sotto carico, una dislocazione, che si formerà nel materiale più morbido M1, si muovesse attraverso l’interfaccia M1/M2, allora la deformazione elastica nel secondo strato M2 con modulo elastico più alto genererebbe una forza repulsiva che impedirebbe alla dislocazione di attraversare l’interfaccia.

Grazie a questo meccanismo il multistrato riesce a esibire una durezza maggiore di quella prevista dalla regola della miscela. Infatti questo è stato osservato sperimentalmente[7] in svariati sistemi come TiN/VN e W/WN nei quali si è osservato un aumento della durezza di un fattore 2. Di conseguenza, nel caso di eterostrutture preparate a partire da materiali con una durezza maggiore di 20 GPa, tale aumento è sufficiente per raggiungere la superdurezza maggiore di 40 GPa.

L’aumento della durezza e della resistenza meccanica di questi sistemi è un classico esempio nel quale le proprietà a scala nanometrica sono differenti da quelle di volume (bulk), infatti per valori elevati del periodo super-reticolare l’aumento della durezza con la diminuzione dello spessore λ, dovuto all’aumento dello sforzo necessario per muovere le dislocazioni σc = Gb/lpp (dove G è il modulo di taglio, b il vettore di Burger e lpp è la distanza tra le due dislocazioni), segue una relazione del tipo λ-n simile a quella di Hall-Petch[7]. Se i film sono abbastanza sottili, ovvero l’ipotesi di Koehler che le sorgenti di dislocazioni non possono operare è valida, allora lo sforzo σc segue un’altra relazione. Sono stati sviluppati diversi modelli come quello di Shinn et al. o quello di Chu e Barnett[19]; qui viene riportato il modello di Koehler e Lehoczky[7] che esprime lo sforzo di taglio necessario a muovere una dislocazione dallo strato più debole M1 a quello più resistente M2 con la seguente legge:

Dove Gx sono i moduli di taglio dei due materiali, λ1 è lo spessore dello strato più morbido, b è il vettore di Burgers della dislocazione e ϕ è l’angolo tra il piano di scorrimento della dislocazione nello strato M1 e l’interfaccia M1/M2. Koehler[18] ha menzionato anche che l’idea descritta nel suo articolo sarebbe valida anche se uno strato è amorfo, dove non si può parlare di multistrato epitassiali. In effetti sono stati sviluppati studi che mettono in evidenza questo aspetto, ma con il diminuire dello spessore la struttura lamellare svanisce e compare una struttura composita nanocristallina così anche questi film mostrano una durezza maggiore di 40 GPa[7].

I rivestimenti superduri nella forma di eterostrutture hanno rappresentato una pietra miliare nello sviluppo di materiali superduri e nella comprensione delle origini della superdurezza. Comunque la durezza massima dei rivestimenti super-reticolari è fortemente dipendente dal periodo super-reticolare λ come si nota nel modello di Koehler e Lehoczky. Ciò può causare enormi variazioni nella durezza quando si deposita su macchine industriale dal momento che è difficile garantire lo stesso spessore per tutti gli strati del super-reticoli su tutti gli oggetti rivestiti, soprattutto quando hanno forme complesse[19]. Questi problemi possono essere evitati un singolo strato nanocristallino.

Materiali compositi nanocristallini[modifica | modifica wikitesto]

Nei materiali bulk la riduzione delle dimensioni dei grani porta un aumento della resistenza meccanica e della durezza secondo la relazione di Hall-Petch, ma quando le dimensioni diminuiscono sotto ai 10 nm circa si osserva una diminuzione della durezza[20].

Per capire questo fenomeno bisogna tenere presente che i materiali convenzionali sono formati da grani che vanno dai 100 nm a diversi millimetri. Questo significa che il numero di atomi nei grani è sempre più grande di quello nei bordi di grano. Quindi il comportamento di questi materiali è determinato principalmente dal bulk dei grani nei quali le dislocazioni giocano il ruolo principale. Ma scendendo sotto i 10 nm, come per le eterostrutture, i difetti di linea come le dislocazioni perdono di importanza e si manifestano nuove proprietà. Infatti il comportamento di questi materiali è determinato dai processi nei bordi di grano poiché il numero di atomi è confrontabile o maggiore di quello nei grani[19]. Un nuovo meccanismo di deformazione, conosciuto come scorrimento dei bordi di grano (nei materiali tradizionali ha importanza solo ad alte temperature), sostituisce l’attività delle dislocazioni e questo spiega la diminuzione di durezza, perciò è possibile incrementare la durezza del ricoprimento bloccando lo scorrimento[7].

Per riuscire nello scopo è necessario che una fase nanocristallina segreghi ai bordi di grano della prima fase[20] che può essere amorfa o nanocristallina (nel secondo caso è necessario che i bordi di gran siano coerenti)[7] . Questi sistemi vengono chiamati materiali compositi nanocristallini (in letteratura si trovano anche come rivestimenti nanocompositi).

Comunque bisogna tenere a mente che lo scorrimento dei bordi di grano dipende fortemente dalla temperatura[20], infatti in sistemi in cui lo scorrimento è assente a temperatura ambiente, potrebbe avvenire a temperature maggiori ai 800 °C che sono raggiunte normalmente nei strumenti da taglio[7]. Per queste ragioni il comportamento delle proprietà di un materiale ad alta temperatura rappresenta un importante problema nei nanocompositi.

È importante notare che l’assenza di dislocazioni e di scorrimento dei bordi di grano porta i sistemi nanocristallini a mostrare un comportamento fragile. Perciò la scelta più ovvia (ma non l’unica) per minimizzare il problema è quella di scegliere un sistema con una matrice amorfa che possegga un’alta flessibilità strutturale per evitare la formazione di vuoti, oltre a un'elevata energia di coesione e immiscibilità con la fase nanocristallina[7]. Per tutto questo viene preso il sistema nc- TiN/a- Si3N4, studiato in dettaglio, come modello per descrivere il comportamento di questi rivestimenti[21].

Aumento della durezza per mezzo del bombardamento ionico durante la deposizione[modifica | modifica wikitesto]

In passato le strutture nanocristalline sono state spesso confuse con rivestimenti tradizionali nei quali la superdurezza è stata raggiunta per mezzo di un energetico bombardamento ionico durante lo sputtering.

Usando un bombardamento ionico molto energetico è possibile aumentare l'energia cinetica degli atomi staccati dal target che in questo modo riescono a penetrare il substrato e il film durante la sua crescita; così facendo si deforma il reticolo cristallino con numerosi difetti interstiziali inducendo degli stress residui di compressione che tendono a richiudere un'eventuale cricca. Per questo in numerosi lavori l'aumento di durezza è attribuito frequentemente agli stress indotti. Comunque quando gli stress di compressione sono indotti in un campione di bulk per mezzo di una deformazione, l'eventuale aumento (o diminuzione) corrisponde solo all'entità di quello stress indotto, poiché agisce contro la deformazione provocata dall'indentatore[21]. Quindi uno stress di compressione dell'ordine dei 5-7 GPa da solo non può aumentare la durezza fino a 60-100 GPa come riportato da diversi gruppi di ricerca[21].

Di conseguenza l'aumento di durezza in seguito al bombardamento ionico è dovuto a un complesso effetto sinergetico che coinvolge una diminuzione della dimensione dei cristalli, una densificazione del bordo di grano, formazione di difetti puntuali e infine stress di compressione[21]. Tuttavia è difficile misurare tutti questi cambiamenti, per questo le correlazioni tra stress di compressione e durezza sono frequentemente usate come metodo conveniente per lo studio di questo fenomeno.

Inoltre bisogna tenere presente che la durezza indotta è dipendente dalle condizioni di deposizioni infatti dai dati trovati in diversi articoli si è visto che la durezza più elevata si ottiene quando si lavora con basse temperature (dell'ordine dei 300 °C), mentre sopra ai 600 °C l'effetto indotto dagli ioni si attenua fino a sparire[21]. Proprio questo comportamento ci permette di distinguere film superduri per bombardamento ionico dai sistemi nanocristallini. Infatti l'ammorbidimento successivo al riscaldamento di ricoprimenti induriti con il bombardamento ionico è associato a un fenomeno generale di rilassamento dei difetti indotti dal trattamento, mentre i sistemi nanocristallini manifestano una buona stabilità.

Un'altra possibilità per distinguere un nanocomposito superduro da un rivestimento ordinario è la dipendenza della durezza dalla composizione, infatti il primo presenta un picco a una composizione precisa, mentre il secondo è costante visto che la durezza dipende da un trattamento fisico.

Concetti teorici per la progettazione di un composito nanocristallino[modifica | modifica wikitesto]

Analizziamo il sistema nc- TiN/a- Si3N4 dove nc- indica la fase cristallina e a- indica la fase amorfa. In un primo articolo Li et al.[21] avevano supposto una precipitazione di piccole particelle di Si3N4 disperse all'interno dei cristalli di TiN. Tuttavia questa spiegazione non è corretta, infatti non possono formarsi precipitati dentro cristalli di pochi nanometri. In realtà la struttura di questo sistema è dovuta a una decomposizione spinodale controllata dai moti diffusivi[21].

Per ottenerla sono necessarie condizioni operative precise per la deposizione, altrimenti si avrà una struttura di tipo colonnare come è stato descritto da Thornton nei diagrammi che portano il suo stesso nome[21].

Il motivo per cui vogliamo ottenere una nanostruttura densa e isotropica come quella spinodale è legato al fatto che la morfologia colonnare, anche se densa, non permette di raggiungere la superdurezza a causa dei deboli legami presenti tra le varie colonne.

Una decomposizione spinodale avviene quando l'energia libera di Gibbs, al variare della composizione, possiede un punto di massimo al quale corrisponde un valore negativo della derivata seconda:

Questa è la condizione opposta per la stabilità termodinamica che richiede invece la presenza di un minimo, perciò un sistema miscelato di questo tipo è intrinsecamente instabile.

È possibile raggiungere questa situazione se sono presenti due fasi immiscibili (ovvero il contributo entalpico è sempre positivo), infatti in questo caso l'energia libera ha due punti di minimo e un massimo in mezzo. Limitata dai punti di flesso della curva dell'energia libera esiste un'area detta appunto di decomposizione spinodale.

All'interno di questa zona, altamente instabile, si formeranno spontaneamente due fasi strutturalmente interconnesse a patto di avere sufficiente mobilità atomica, ovvero una temperatura abbastanza alta. Con un calcolo approssimato è possibile capire l'importanza di avere una mobilità sufficientemente alta: in metodi come lo sputtering e la deposizione chimica a vapore la velocità di deposizione è di circa 0,7-1,5 nm/s e la dimensione dei nanocristalli è dell'ordine dei 4-10 nm. Da quest'ultimo dato si intuisce che la distanza media di diffusione L percorsa deve essere pari al raggio del cristallo per permettere agli atomi centrali di segregare ai bordi di grano (2-5 nm). Considerando la relazione L = (D*τ)0,5 con un tempo medio di diffusione di qualche decina di secondi, si può stimare un coefficiente di diffusione D dell'ordine di 10-14 cm2/s. Per il sistema nc- TiN/a- Si3N4 questo valore si ottiene per una temperatura di 500-600 °C che è quella che viene usata[21].

Un altro parametro molto importante è l'attività (pressione parziale) di azoto. Come si può vedere in un diagramma di fase semplificato, per ottenere nc- TiN/a- Si3N4 è necessaria una pressione parziale di azoto abbastanza elevata, maggiore di 10-5 bar[21].

Infine per raggiungere la superdurezza è necessario uno specifico rapporto di concentrazione tra le due fasi. Sperimentalmente si è visto che si ottiene una durezza di 50 GPa quando la concentrazione della fase amorfa Si3N4 è circa il 17-23% in moli[7]. Questo risultato è stato attribuito al fatto che si è raggiunto il limite di percolazione, ovvero quando la fase amorfa (strutturalmente più flessibile) Si3N4 bagna tutta la superficie dei nanocristalli di TiN, infatti la formazione di forti legami all'interfaccia porta a una diminuzione dell'energia libera di Gibbs del sistema.

Ruolo delle impurità[modifica | modifica wikitesto]

Le impurità hanno sempre un effetto negativo sulle proprietà meccaniche, infatti, quando sono incorporate nei ricoprimenti durante la loro deposizione, è impossibile ottenere materiali superduri. La degradazione più significativa è causata dall'ossigeno[21] che è quasi indipendente dalla tecnica di deposizione usata.

Con dei calcoli approssimati è possibile vedere che la presenza di ossigeno è uno dei motivi per cui è abbastanza difficile riuscire a riprodurre gli stessi valori di superdurezza dal momento che bastano anche piccole quantità (con 0,2-0,3% non si riesce a superare i 40 GPa[21]). Supponiamo di avere una velocità di deposizione di un monostrato (0,3 nm) al secondo, ovvero di avere un film di un micron dopo un'ora, che la temperatura del substrato sia di 500 °C circa e che la pressione residua della camera di vuoto sia di 2-7*10-6 mbar. Il numero di atomi adsorbiti per cm2 di superficie per secondo è data dalla formula[21]:

Dove s è il coefficiente di adesione, n è la densità di atomi del gas residuo e vth è la velocità termica media. Considerando che il gas residuo è aria si avrà una pressione parziale di ossigeno pari a 0,4-1,4*10-6 mbar che corrisponde a una densità n di 1,1-3,8*1010 cm-3. Con vth ~ 3*104 cm/s e un coefficiente di adesione dell'ossigeno sulla superficie pulita di titanio di 0,1 si ha un flusso di atomi adsorbiti dell'ordine di 1013 atomi/cm2s. La velocità di deposizione invece sarà dell'ordine 1015 atomi/cm2s, perciò si otterrà un contenuto di impurità di qualche punto percentuale.

Stabilità ad alta temperatura[modifica | modifica wikitesto]

Gli strumenti da taglio in opera raggiungono temperature estremamente alte (intorno ai 1000 °C), perciò è importante che la superdurezza del rivestimento, legata alla nanostruttura, rimanga invariata.

A temperature elevate (circa il 40% della temperatura di fusione del materiale) si osserva un fenomeno di ricristallizzazione. Termodinamicamente ciò è dovuto alla tendenza del sistema a ridurre la sua energia libera diminuendo la superficie dei bordi di grano, cioè avviene una crescita dei grani dove quelli più grandi si espandono a spese di quelli più piccoli a causa della differenza di curvatura.

Il sistema nc- TiN/a- Si3N4 ha un'elevata stabilità termica così come altri rivestimenti nanocristallini[21]. L'assenza della ricristallizzazione può essere dovuta a un basso coefficiente di diffusione o all'assenza di reazioni all'interfaccia dovuta all'immiscibilità delle due fasi. Ovviamente a causa delle elevate temperature la diffusione non può essere un fattore limitante, invece l'assenza di reazioni all'interfaccia dovuta alla forte immiscibilità del nitruro di titanio e del nitruro di silicio, compatibile con la natura spinodale del sistema.

In alcuni casi si è visto che, con un aumento della temperatura, la durezza dei rivestimenti era aumentata, per questo si parla di “auto-indurimento”. Tuttavia questo fenomeno è legato a una deposizione non ottimale che non ha permesso una completa separazione di fasi[21]. Infatti con un riscaldamento si dà la possibilità al sistema di raggiungere la decomposizione spinodale, precedentemente non permessa a causa per esempio di una temperatura troppo bassa o di una velocità di deposizione troppo veloce, alla quale corrisponde la durezza massima.

Infine si è osservato che il nanocomposito superduro nc- TiN/a- Si3N4 ha anche un'elevata resistenza all'ossidazione[21] dovuta alla formazione di uno strato compatto di ossido di silicio SiO2 che impedisce un'ulteriore diffusione dell'ossigeno (proprio per questo nelle leghe metalliche ad alta temperatura viene aggiunto il silicio).

Note[modifica | modifica wikitesto]

- ^ McMillan (2002)

- ^ MiyatKobashi (1996)

- ^ Ong e Shing (1997)

- ^ Isberg et al. (2002)

- ^ Koppang et al. (1999)

- ^ Novikov (2002)

- ^ a b c d e f g h i j k l Veprek, S., The search for novel, superhard materials..

- ^ Liander (1955)

- ^ Bundy et al. (1955)

- ^ C&En: Cover Story - The Many Facets Of Man-Made Diamonds

- ^ Solzhenko et al. (2001)

- ^ Hokamoto et al. (2002), Komatsu (2004)

- ^ Endo et al. (1987)

- ^ Ming et al. (2006)

- ^ Rizzo et al. (1962), Lundstrom e Bolmgren (1994)

- ^ Researchers synthesize diamond nanorods; hardest and least compressive material in the world

- ^ Scientists Discover Material Harder Than Diamond

- ^ a b J.S. Koehler, Phys. Rev. B 2, 547.

- ^ a b c d e f g J. Musil, Hard and Superhard nanocomposite coatings.

- ^ a b c Sam Zhang, Deen Sun, Yongqing Fu, Hejun Du, Recent advances of superhard nanocomposite coatings: a review.

- ^ a b c d e f g h i j k l m n o p Stan Veprek, Maritza G.J. Veprek-Heijman, Pavla Karvankova, Jan Prochazka, Different approaches to superhard coatings and nanocomposites.

Collegamenti esterni[modifica | modifica wikitesto]

- (EN) Discovery of ultra-hard Aggregated Diamond Nanorods (2005), su physorg.com.

- (EN) Proprietà del diboruro di renio (2007), su sciencemag.org.

- (EN) Scoperta della lonsdaleite superdura (2009) [collegamento interrotto], su physorg.com.