Usine sidérurgique de Florange

| Type d'usine | Usine sidérurgique |

|---|

| Opérateur | |

|---|---|

| Effectif | 2100[1] (2016) |

| Produits | Tôles en acier nu ou révêtu |

|---|

| Situation | |

|---|---|

| Coordonnées |

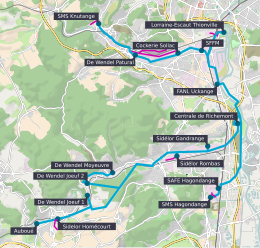

L’usine sidérurgique de Florange est un complexe sidérurgique dans la vallée de la Fensch, en Moselle, essentiellement situé sur les communes de Hayange, Serémange-Erzange, Ébange et Florange. Zone de production sidérurgique très ancienne, l'usine connait une évolution majeure en 1948 quand les Wendel décident d'organiser la coopérative Sollac.

En 2012, ArcelorMittal emploie dans cette usine 2 600 personnes, dont les services qualité et logistique du groupe, et 630 sur le haut fourneau, qui fait travailler aussi 500 à 700 personnes chez les sous-traitants. Mais en 2020, il ne reste de l'usine à chaud que le laminoir à chaud, les installations aval (laminoirs à froid et lignes de revêtement) ayant été maintenues.

Histoire de l'usine[modifier | modifier le code]

Les origines de l'activité métallurgique (avant 1715)[modifier | modifier le code]

La présence de minerai de fer a donné naissance à une activité métallurgique probablement aussi ancienne que les Celtes[SF 1]. Les Gallo-romains prolongent cette tradition en exploitant le minerai qui affleure alors à Florange : une stèle en grès, représentant un forgeron, peut-être Vulcain, trouvée en 1904, confirme la vitalité de l'industrie métallurgique à cette époque[2].

Les premiers documents relatifs à l'extraction du fer à Florange datent du XIIIe siècle. En 1240, Philippe de Lorraine-Florange concède le droit à l'abbaye de Villers-Bettnach le droit d'exploiter le minerai en forêt de Florange. Dans les décennies suivantes, divers documents juridiques montrent les enjeux économiques et politiques de l'extraction du fer pendant le Moyen Âge[3].

Aux XVe et XVIe siècles, le savoir-faire local est reconnu et les documents abondent, faisant état d'accidents, de transactions, ou de bilans économiques. Par exemple, « les comptes du domaine en 1580 précisent que la forge de Suzange prend sa Myne dans les Montaignes de Florhenges. En 1766, Hayange se fournit aussi en forêt de Florange »[SF 1]. La guerre de Trente Ans (1618-1648), qui ravage la Lorraine, est suivie de reconstructions qui mettent en évidence l'évolution capitalistique de cette industrie : il s'agit dorénavant de suivre les engagements financiers de chaque partie, les disputes sur la propriété passant au second plan[4].

Des documents montrent que le minerai est encore exploité dans des affleurements du « Bois de l’Étoile » jusqu’au milieu du XVIIIe siècle. Des indices permettent de dire que fers à cheval, pinces et clefs ont été fabriqués sur place. Au XIXe siècle, le minerai de Florange est lavé au lavoir de Marspich : le minerai lavé contient 27 % d'argile et de sable, 12 % d'eau et 61 % d'oxyde de fer[SF 1].

L'usine de Hayange (1715 à 1817)[modifier | modifier le code]

Le berceau de l'empire Wendel[modifier | modifier le code]

La division de Fourneau est implantée sur un site dont l'activité sidérurgique remonte au XVIIe siècle, avec le Marquis de Marolles, gouverneur de Thionville, qui possède là un haut fourneau appelé de son nom. « C'est à cet emplacement qu'est née la saga de la maison de Wendel[SF 2] ». En 1715[note 1], Martin Wendel en devient le propriétaire[SF 3]. Il complète ainsi la forge de la Rodolphe et le haut fourneau de la Magdeleine, qu'il vient d'acheter le [6]. Mais le haut fourneau de la Magdeleine disparait entre 1718 et 1754, alors qu'un autre haut fourneau, dit de Bénony, est édifié vers 1756 à coté de celui de la Marolles[7]. Le dispositif industriel prend forme, « Toutes les forges éparses de part et d'autre de la ville vont se trouver réunies en peu de temps dans une seule main[8] ».

Une avance technique anéantie par la Révolution[modifier | modifier le code]

Ainsi, en 1769, alors qu'ils évoquent chacun la première coulée au coke, Gabriel Jars[9] et Ignace de Wendel citent pour la première fois l'existence de deux hauts fourneaux[SF 3]. Au moment de la Révolution française, l'usine de Hayange est, avec celle de Moyeuvre, une des plus importantes du Royaume[10] :

« Consistance : Deux hauts fourneau […] cinq feux de forges […]

La forge d'Hayange est composée de hauts fourneaux, d'affineries, de chaufferies, de platineries, de batteries à boulets et à balles à cartouches, de martinets, de gros marteaux, de fenderies, de bocards, etc.

La forge d'Hayange ne travaille que pour l'artillerie et les arsenaux du roi… C'est dans ces différents ateliers qu'on fond le minerai, qu'on coule, qu'on affine et qu'on prépare les boulets, les bombes, les grenades, et tous les instruments meurtriers propres à l'artillerie, à l'exception des canons et des fusils.

La mine qui fournit à l'aliment des fourneaux est à cent pas de l'établissement même, et s'exploite avec beaucoup de facilité. Pour donner une idée de la capacité des fourneaux d'Hayange, qui brûlent nuit et jour constamment pendant 18 mois, quelquefois 2 ans et 30 mois sans interruption, je dirai qu'on y coule […] par an environ 3 millions de livres pesant, et qu'on y consomme en bois de 18 à 20 mille cordes[note 2], y compris le charbon de bois qu'on mêle avec le minerai pour en faciliter la fusion. Cette consommation prodigieuse de bois s'élèverait même à un tiers de plus, si ou ne s'était mis dans l'usage depuis quelques années d'employer de la houille pour chauffer les batteries, les platineries, etc.[12] »

— Hubert & Georges Bourgin, L'industrie sidérurgique en France au début de la révolution

La Révolution va profondément désorganiser les forges. Malgré l'énergie de Marguerite d'Hausen, épouse de Charles I de Wendel, décédé en 1884, pour sauver le patrimoine familial, les usines dépérissent. Les de Wendel étant accusés d'émigration, les forges sont mises sous séquestre en 1793[13] et vendues aux enchères en 1799 pour 16 millions de francs, une somme faramineuse pour l'époque. L'acquéreur, le citoyen Louis Granthil, s'emploie à satisfaire les besoins de l'artillerie révolutionnaire. « Mais tout le zèle du nouvel adjudicataire à garantir en temps et en heure les commandes ne suffit pas à assurer un paiement régulier de la part du gouvernement »[14]. C'est ainsi que, lorsque Bonaparte amnistie les émigrés, François I de Wendel revient au pays et, le , rachète pour 222 000 fr les forges de Hayange que Granthil, en faillite, venait d'abandonner. Les guerres napoléoniennes, grandes consommatrices de boulets[note 3], vont permettre à la famille de retrouver rapidement la prospérité[15].

Le virage vers l'industrie lourde (1817 à 1881)[modifier | modifier le code]

À partir de 1817, François I de Wendel lance de grands travaux de modernisation. Ses affaires sont florissantes, mais il doit lourdement s'endetter car il veut adopter les méthodes anglaises, en particulier le puddlage. Il emprunte plus de 2 millions de francs pour financer ses travaux et ses essais. En 1822, il sollicite l'autorisation d'établir à Hayange, ainsi qu'à Moyeuvre, 6 fours à réverbère et 2 laminoirs à cannelures pour cingler. La démarche est saluée par ses contemporains et, en 1923, sont mis en route à Hayange 4 fours à réverbère pour le puddlage, 3 autres pour le réchauffage et des laminoirs mus par la force hydraulique[17].

À la mort de François I de Wendel, le , les forges de Hayange sont un complexe cohérent de 25 bâtiments, avec 2 hauts fourneaux, 5 feux d'affinerie, 4 gros marteaux, 8 martinets, 2 laminoirs (un à Hayange et l'autre à Serémange), une fenderie, une rabatterie de boulets, 4 fours à réverbères, un four à chaux, des ateliers du travail du bois et du fer, etc. Ses 283 ouvriers et 25 employés y ont transformé 5 230 tonnes de minerai en 1 827 tonnes de fer de toutes les qualités[18].

La configuration semble rester à deux hauts fourneaux régulièrement modernisés jusqu'en fin 1832 - début 1834, où un troisième petit haut fourneau est mis à feu[19]. Cette année-là, la concession minière attribuée aux de Wendel pour l'usine de Hayange atteint 2 703 ha[20]. En 1844, l'inventaire de François Verronnais souligne l'importance des usines Hayange, de Suzange et de Serémange. Les meilleures technologies du moment sont adoptées : 3 machines à vapeur y sont installées pour une puissance totale de 100 ch, un chemin de fer privé de 7,5 km vient d'être construit pour connecter les usines de la vallée au port d'Uckange[21],[22], le vent préchauffé y est utilisé 1832[23] et les machines soufflantes remplacent les roues à aubes en 1847[SF 3].

Un quatrième haut fourneau est mis à feu en 1838[note 4], et le HF2 est définitivement arrêté. Le HF1[note 5] fait encore une dernière campagne, et les deux haut fourneaux historiques, hors d'âge, sont remplacés par un unique haut fourneau neuf[19].

Le krach de 1847, qui arrive après quelques années d'expansion rapide de la sidérurgie mosellane, interrompt momentanément le développement de l'usine[24]. En 1850, les hauts fourneaux 5 et 6 (qui deviendront les A et D à la construction) sont autorisés. En 1857, c'est au tour des hauts fourneaux 7 et 8 (qui deviendront les 1 et 2 à la construction) d'être construits[19]. Le nombre de hauts fourneaux est donc de 8 en 1857[SF 3] et la puissance totale des machines à vapeur atteint 228 ch[23], les autres usines de la vallée disposant de machines délivrant 368 ch[SF 4].

| t. de fonte | t. de fer « à l'anglaise » | ||

|---|---|---|---|

| bois | coke | ||

| 1816[25] | 1 200 | 0 | |

| 1828[26] | 5 400 | 600 | 4 200 |

| 1862[26] | 88 000 | 64 000 | |

| 1864[26] | 104 000 | 78 000 | |

| 1869[26] | 134 500 | 112 500 | |

Le traité franco-britannique de libre-échange de 1860 va mettre dans de grandes difficultés la sidérurgie française à cause de la concurrence britannique. Charles II de Wendel prends la tête des maîtres de forges français pour protester contre le traité. Mais le gouvernement conclut que ces protestations ne méritent pas d'être prises en compte et que l'expérience « paraît tout-à-fait concluante en faveur de la liberté commerciale, du moins en ce qui concerne la métallurgie ». De fait, les traités accélèrent la transition vers la fonte au coke : de 1859 à 1869, en Moselle et en Meurthe, le nombre de hauts fourneaux reste identique (45 appareils), mais ceux marchant au charbon de bois passent de 28 à 5, tandis que ceux au coke passent de 17 à 40. Dans le même intervalle, ces appareils sont radicalement modernisés, la production de fonte passant de 84 000 à 420 000 t[26].

La guerre de 1870 va profondément perturber la famille de Wendel et la sidérurgie lorraine. Les avoirs des de Wendel, groupés dans Le fils de François de Wendel et Cie depuis 1857, sont partagés et l'usine de Hayange est intégrée dans la société allemande Les petits-fils de François de Wendel et Cie fondée en 1871[27]. L'inventaire dressé lors de l'annexion montre alors une usine de premier ordre : le domaine minier associé à Hayange couvre 1 957 ha[20] et 190 400 t y ont été extraites en 1969, avant les désordres de la guerre[28]. L'usine compte 6 hauts fourneaux au coke et 1 au charbon de bois, qui alimentent 23 fours à puddler et 12 trains de laminoirs (4 à la Platinerie, 6 à la Fenderie et 2 à Suzange)[29].

Mais une dure récession frappe la sidérurgie de Moselle annexée. La perte du marché historique français, l'émigration des ouvriers vers la France, la politique de libre-échange du gouvernement allemand et la concurrence des maîtres de forges westphaliens, qui peuvent utiliser le convertisseur Bessemer alors que la minette lorraine condamne les usines à rester au puddlage, mènent à une crise profonde qui va durer jusqu'en 1878. En 1879, l'adoption de mesures protectionnistes rétablit la situation. Les de Wendel se sont réorganisés en s'orientant vers la production de masse. Mais surtout, c'est l'adoption du procédé Thomas qui va marquer un nouveau départ pour les usines lorraines[28].

L'essort des aciéries (1881 - 1914)[modifier | modifier le code]

| Thomas (t) | Martin (t) | |

|---|---|---|

| 1886 | 70 000[30] | 0 |

| 1888 | 110 000[30] | 0 |

| 1896 | 200 000[30] | 0 |

| 1908 | 260 000[30] | 48 245[31] |

| 1909 | 290 000[30] | 62 045[31] |

| 1910 | 310 000[30] | |

| 1913 | 400 000[30] |

En 1879, commence la construction de l'aciérie Thomas de Saint-Jacques. Elle démarre en . C'est la première des 5 grandes aciéries Thomas construites en Lorraine occupée[32],[note 6]. Elle comporte alors 4 convertisseurs de 10 t, 2 cubilots à spiegel et 2 à fonte. En 1885-86, 2 convertisseurs supplémentaires sont installés. De 1887 à 1890, les 4 premiers convertisseurs sont remplacés. Puis 2 mélangeurs[note 7], de chacun 100 t, sont mis en service en 1892. En 1893 et en 1897-1899 sont construits 2 nouveaux cubilots à fonte. Dans la même période, les soufflantes des convertisseurs sont modernisées, les grues remplacées, etc.[34]

En 1905, un mélangeur de 250 t est mis en service[35], l'aciérie a atteint sa maturité. Les lingots produits pèsent au minimum 2 500 kg[35]. En 1907, les usines de Hayange emploient 4 886 salariés[28]. La production progresse continuellement jusqu'à dépasser — de peu — 400 000 t. Il s'agit là du maximum : les outils surexploités subissent de nombreuses casses et la construction d'une nouvelle aciérie, capable de produire 1 000 000 t, apparait incontournable[34].

Le procédé Martin-Siemens, plus coûteux mais produisant un acier de qualité, s'avère plus apte la la production de produits plats. Pour alimenter la fenderie, un premier four est construit en 1900 et mis à feu le . Un deuxième est construit en 1902, un troisième en 1906 et un quatrième en 1913 (un cinquième sera mis à feu en 1923)[30].

À coté des ces usines, d'autres ateliers se développent. La fonderie d'acier est une annexe de l'aciérie Martin. Contrainte par l'exigüité des installations, elle ne produit guère que de 900 à 2 600 t/an. La fenderie est dotée d'un laminoir à tôles forte (train 2) vers 1902, en même temps que les fours martin commencent à produire. La production de profilés y est abandonnée en 1892, celle de rails en 1905. Destinée au laminage des tôles, elle met en œuvre , en 1914 un blooming et 5 trains de laminage [note 8]. La platinerie, destinée à la production de fer-blanc et de fers noirs fait travailler une soixantaine d'ouvriers en 1911. Vieillissante, elle est rénovée à partir de cette date. Deux trains y sont en service : un train datant de 1880 est arrêté en 1909, et un train de 650 mm dont la production baisse continuellement, de 300 t/an en 1902 à 1 600 t/an en 1910[36]. En 1894, les moulins à scories d'Ébange sont construits. Leurs 3 groupes (chaque groupe consiste en 3 ou 4 moulins dégrossisseurs et 1 moulin finisseur) valorisent les laitiers des aciéries de Hayange, Jœuf et Moyeuvre. La production est d'environ 270 000 t/an de scories Thomas à 14-20 % d'acide phosphorique[30]. D'autres unités complètent le dispositif industriel d'Hayange : décaperies, fours à recuire, dresseries, étamerie, atelier de maintenance, briquerie, matériel de voie ferrée (42 locomotives en 1912), etc. mais aussi un hôpital de 70 lits[37].

La construction des laminoirs de Saint-Jacques, vers le coté amont de la vallée est, avec les aciéries, l’autre réalisation marquante précédant la guerre. Leur construction concrétise la fin de l'aventure métallurgique à Stiring-Wendel et la centralisation des activité à Hayange. Inaugurés en , les laminoirs « passent pour les plus importants de l'Allemagne, sinon de l'Europe ». Destinés à la construction de rails, ils produisent en complément du matériel de voie traverses métalliques, des poutrelles et des profilés. Ils sont alimentés par 2 bloomings et combinent une grande variétés de cages de laminage, dont beaucoup viennent de l'usine sidérurgique de Stiring-Wendel[38].

La production de la mine de Hayange passe de 348 682 t en 1880, à 1 462 273 t en 1912. L'utilisation généralisée de l'abattage à l'explosif, de la traction électrique et des perforatrices permet ces chiffres alors que la main d'œuvre se raréfie[39].

Division de Patural[modifier | modifier le code]

Seuls les arrêts identifiés et de plus de 1 an ont été représentés

L'usine à fonte[modifier | modifier le code]

La première cokerie de Serémange-Erzange, composée de deux batteries, est mise en service entre 1952 et 1954. Elle est destinée à l'alimentation en coke des hauts fourneaux d'Hayange. Les fours de cette cokerie arrivant en fin de vie au milieu des années 1970, une nouvelle cokerie est mise en chantier en 1975 et démarrée en 1978, dans le prolongement de la batterie de fours utilisée alors. Ses 64 fours assurent une production identique à celle des 120 anciens fours : 600 000 tonnes/an de coke et 300 m3/tonne de gaz de houille par tonne de charbon enfournée. Située quasiment en plein centre ville, cette nouvelle cokerie a bénéficié d'un effort particulier au niveau de la pollution, la construction d'installations de dépoussiérage et de traitement des eaux ayant constitué près de 20 % du coût d'investissement[40].

Les hauts fourneaux, qui datent du début du XXe siècle, sont également agrandis. En particulier, les hauts fourneaux P3 à P6, dont la conception s'inspire des standards américains, doublent de volume. Vers 1956, le P4 devient même, avec un creuset de 7,5 m de diamètre, une cuve de volume utile 900 m3[SF 3] et une capacité de production de 1 000 tfonte/j, le plus gros et le plus productif d'Europe. Il ne sera supplanté par le J1 de l'usine sidérurgique de Jœuf qu'en 1961[SF 5]. C'est aussi à ce moment que Wendel et Cie lance la construction d'un septième haut fourneau, le P7, dans l'alignement des 6 premiers. Mais seule la batterie de copwers, finie en 1962, est construite, la construction du four étant abandonnée. En 1964, ces 3 cowpers sont alors connectés au P6, en remplacement de la batterie d'origine[SF 3].

En démarre la première chaîne de l'usine d'agglomération de minerai de fer lorrain, installée à Suzange. En 1962, la deuxième chaîne, parallèle à la chaîne no 1, est démarrée. L'usine est alors capable de traiter la totalité des fines de minerai issue des usines de Jœuf et de Hayange. En 1970, la chaîne no 1 est agrandie de 99 à 104,5 m², la deuxième passe de 132,5 à 141,2 m² en 1971. L'ensemble est alimenté par un parc d'homogénéisation, renforcé en 1968 par une installation de broyage[SF 6].

Les Grands Bureaux de la Sollac sont construits à Florange en 1964. Au fil du temps, ces locaux emblématiques ont été le siège de la direction de la branche des produits plats d’Usinor-Sacilor en 1987, puis ceux de Sollac Lorraine en 1999, de l’U. O. Centre d’Arcelor en 2001 et d'ArcelorMittal à partir de 2004[SF 1].

En 1980, deux usines d'agglomération de minerai, à Fontoy et Suzange, louées à Sacilor, produisent 4,1 millions de tonnes d'agglomérés, permettant une marche des hauts fourneaux à 100 % d'aggloméré[40].

Les 3 plus gros hauts fourneaux de la division de Patural (P3, P4 et P6) sont complètement reconstruits entre 1973 et 1978. Leur modernisation entraîne l'arrêt des hauts fourneaux voisins de Knutange (un arrêté en 1973, l'autre en 1975), ainsi que des deux hauts fourneaux de Hayange -division de Fourneau- (éteints en 1977). La capacité de production de l'ensemble rénové reste stable : en 1973, les 8 hauts fourneaux de la Fensch avaient produits 1 996 000 tonnes de fonte brute, en 1979, les 4 hauts fourneaux de Patural produisent 1 812 000 tonnes de fonte[note 9]. Cette modernisation entraîne aussi la fermeture des deux derniers hauts fourneaux de l'usine de Knutange (en 1973 et 1975) et des deux hauts fourneaux de la division de Fourneau (en 1977)[40].

En 1988, l'usine d'agglomération de Suzange est arrêtée[SF 6]. C'est une conséquence de la fusion d'Usinor et Sacilor en 1987 et de leur plan de rationalisation de leur outil industriel (disparition de 17 000 emplois et de 1 Mt de capacité de production de fonte)[41].

En , la pandémie de Covid-19 amène à l'anticipation de la fermeture de la cokerie. L'outil est en bon état et pérenne jusqu'en 2032, mais le site de Dunkerque, unique client du coke depuis l'extinction des hauts fourneaux de Patural, ne sait plus absorber l'excédent de coke produit. Le coke florangeois, pénalisé par des surcoûts logistiques, est condamné[42]. Le , la cokerie de Florange produit la dernière tonne de coke, la batterie de 64 fours agée de plus de 40 ans est définitivement arrêtée[43].

Aciérie de Serémange[modifier | modifier le code]

Entre 1952 et 1954 est mise en service une aciérie à Serémange-Erzange, constituée de deux groupes de convertisseurs : 4 convertisseurs Thomas de 55 tonnes et 4 fours Martin de 140 et 200 tonnes. Elle est renforcée en 1960 par un convertisseur Kaldo d'une capacité de 110 tonnes, à l'époque le plus gros convertisseur à l'oxygène pur de la sidérurgie lorraine. Celui-ci représente alors un vrai pari technologique puisqu'il s'agit du deuxième au monde de ce type, le premier étant un démonstrateur de 30 tonnes[44],[45].

En 1974, les deux convertisseurs Martin de 140 tonnes ont une capacité de 180 tonnes[46]. Depuis deux ans, ce sont les derniers de ce type opérationnels en Lorraine, ils ferment à leur tour[47]. En 1975, les quatre convertisseurs Thomas sont transformés en convertisseurs LWS à soufflage d'oxygène par le fond, d'une capacité de 65 tonnes chacun[40],[48].

En 1978, les convertisseurs LWS ayant vérifié tous les espoirs, alors que les contreperformances des convertisseurs Kaldo de l'aciérie de Gandrange ont condamné le convertisseur rotatif, une nouvelle aciérie est construite autour de deux gros convertisseurs LWS de 240 tonnes. Cette nouvelle aciérie alimente deux machines de coulée continue de brames, qui démarrent un an après les convertisseurs. Le convertisseur Kaldo est arrêté quelques mois la mise en service de l'aciérie LWS. La vieille aciérie Thomas-LWS est arrêtée prématurément en 1980 à cause de la mauvaise conjoncture économique, ainsi que la coulée en lingot et le slabbing associé. La capacité de production théorique est de 3 millions de tonnes annuelles de brames[40] (mais elle ne dépassera jamais 2,5 millions de tonnes).

Ainsi, en 1978, avec des hauts fourneaux rénovés, une cokerie et une aciérie neuve, la filière à chaud de Florange est totalement modernisée. Elle forme un ensemble cohérent et moderne[40], avec des choix technologiques audacieux (gueulard Paul Wurth aux hauts fourneaux, procédé LWS, etc.). 30 ans après, la physionomie générale de l'usine n'aura presque pas changé, confirmant la justesse de choix techniques de l'époque… mais aussi l'absence de volonté de maintenir l'avance technologique de l'usine.

Le laminoir à chaud[modifier | modifier le code]

Le grand train à bandes est décidé en 1948 dans le cadre du plan Marshall. Pour la sidérurgie européenne, qui a accumulé un retard technologique avant et pendant la Seconde Guerre mondiale, « c'est une révolution technologique. Ce sera une révolution économique quand on aura examiné toutes les répercussions économiques qu'aura cette invention pendant plus d'un demi-siècle à travers le monde[45]. » Ce train est au cœur de la constitution de la Sollac, coopérative de neuf sociétés qui s'étaient associées pour le financer et l'alimenter[49]. Il entre en service en 1953, en même temps que l'aciérie Thomas et Martin[SF 7]. En 1983, un four à brames est couplé au train pour l'alimenter en continu[50]. Un an après, le train est complètement rénové[SF 7].

L'aciérie Tomas-Martin construite entre 1952 et 1954 est équipée d'un slabbing, c'est-à-dire un laminoir dégrossisseur transformant les lingots en brames. La masse maximum des brames, initialement 14 tonnes, est portée rapidement à 17 tonnes[40]. Le slabbing et les fours pits associés arrêtent dès la mise en service des deux coulées continues[SF 7].

En 1998, un deuxième four à brames est construit en parallèle du premier. Ce four permet de consommer des brames froides, libérant l'aciérie de la nécessité d'une production en juste à temps. Mais il permet aussi au laminoir de fonctionner avec des brames issues d'autres usines[50]…

Les laminoirs à froid[modifier | modifier le code]

Sous l'égide de la Sollac, des installations de laminage sont construites[SF 7] :

- 1952 : train à froid 5 cages 48" d’Ébange ;

- 1954 : train à froid 3 cages 80" et ligne d’étamage à Ébange ;

- 1958 : électrozingage en feuille à Ébange, et 2e ligne d’étamage ;

- 1962 : recuit en bobine expansée à Ébange ;

- 1962/64 : 5 cages de laminoir et 3e ligne d’étamage à Ébange[note 10].

Puis les investissements basculent sur le nouveau site de Ste Agathe, sur le ban de Florange, de l'autre côté de la route D18 :

- 1969 : Ligne de refendage de fer-blanc et de tôles minces[SF 7] ;

- 1983 : Mise en service de la ligne d'électrozingage ELSA (ÉLectrozingage de Ste Agate), selon le procédé CAROSEL[SF 7] ;

- 1985-1986 : tandem décapage-train à froid 4 cages[53] ;

- 1988 : Mise en service de la ligne de recuit continu RCM (Recuit Continu Mixte)[54] ;

- 1989 : ligne de vernissage (à Ébange)[53] ;

- 1991 : ligne de galvanisation et ligne de revêtement organique[53] ;

- 1997 : ligne d'inspection LISA (Ligne d'Inspection de Ste Agate)[53] ;

- 2020 : conversion de la ligne électrozingage ELSA en ligne de galvanisation à chaud, nommée GALSA 2 (GALvanisation Sainte-Agathe n°2)[55].

En 1980, le site dispose de deux laminoirs à froid à Ébange et de un à Florange. Ces trains alimentent deux lignes d'étamage électrolytique à Ébange. Florange dispose en outre de la ligne d'électrozingage ELSA, destinée essentiellement à la construction automobile[40].

Débat sur la fermeture de l'usine[modifier | modifier le code]

Trois ans après la fermeture de l'usine de Gandrange, le groupe ArcelorMittal met successivement à l’arrêt, en juin et , les deux hauts fourneaux de son usine de Florange. Bien que le groupe parle de « mise en veille conjoncturelle, temporaire et provisoire », les ouvriers du site craignent une fermeture définitive[56].

Le rapport Faure[modifier | modifier le code]

Il a été commandé par le ministre Arnaud Montebourg le à Pascal Faure, vice-président du « Conseil général de l'économie, de l'industrie, de l'énergie et des technologies » pour analyser la filière acier et le site de Florange. Le rapport a été remis au ministre le [57]. Ce rapport La filière acier en France et l’avenir du site de Florange présente Florange comme un site viable[58] et l'un des « trois sites d'ArcelorMittal les plus performants en termes de coûts de production ». Les hauts fourneaux d'Hayange et l'agglomération de minerais de Rombas ont par ailleurs, selon ce rapport, une capacité à « consommer des minerais de moindre qualité », appréciable en période de minerai rare et cher (p. 54).

Une usine viable et rentable[modifier | modifier le code]

Un document interne au groupe, rendu public par la CFDT le , montre que c'est l’un des sites ArcelorMittal les plus rentables d’Europe du Nord[59], malgré « le surcoût de 24 euros de transport à la tonne »[60].

Le charbon à coke et le minerai de fer y sont acheminés de l'étranger, via le port Rotterdam et le port d'Illange, par 400 kilomètres[61] de voies d'eau à grand gabarit : le Rhin et son affluent, la Moselle. Sa capacité correspond exactement à celle du laminoir (220 salariés) et de l'usine d'emballage (180 salariés)[62]. Depuis son arrêt à l'été 2011, ceux-ci sont approvisionnés via Dunkerque, malgré l'absence de lien fluvial direct, ce qui « peut compliquer la logistique »[62]. ArcelorMittal déplore de son côté une « capacité limitée de production » par rapport aux coûts fixes[61] et les 400 km de distance avec Rotterdam.

Les hauts fourneaux représentent cependant une immobilisation financière importante, en stocks de minerai de fer. Arrêter leur production, mais sans les vendre, permet de se désendetter, tout en conservant une option de forte rentabilité en cas de reprise économique, en attendant que l'offre mondiale de minerai de fer s'adapte à l'envol des cours. L'arrêt d'un haut fourneau entraînant « des dégradations très importantes »[63], avec un redémarrage « particulièrement long et délicat », ArcelorMittal a maintenu les cowpers chauds, avant de renoncer à cette dépense d'énergie inutile. Il possède aussi des hauts fourneaux et des aciéries à Dunkerque et Fos-sur-mer, moins coûteux car donnant directement sur la mer. Modeste, l'écart de coût de transport est loin de justifier le démontage du haut-fourneau de Florange. La pollution des paysages générée par la sidérurgie requiert par ailleurs d'utiliser d'abord les hauts fourneaux existants.

Projet de nationalisation temporaire[modifier | modifier le code]

Lors du débat sur l'avenir de la sidérurgie, le premier ministre Jean-Marc Ayrault a déclaré sur France2 le que le groupe socialiste a préparé « une proposition de loi pour obliger » une entreprise, lorsqu'elle veut céder un site, « à rechercher un repreneur »[64], reprenant une promesse de campagne de François Hollande.

Le ministre français du redressement productif Arnaud Montebourg propose alors de reprendre temporairement Florange, sur le modèle de la nationalisation de General Motors réalisée par les États-Unis en 2009, le constructeur automobile étant alors très endetté, puis placé sous la protection de la justice. Objectif, revendre Florange à un repreneur moins endetté et plus motivé qu'ArcelorMittal. Il déclare devant l'Assemblée nationale le qu'il « y a comme une sorte d'unité nationale qui se construit progressivement autour du projet de nationalisation temporaire car nous ne pouvons pas accepter que la société ArcellorMittal ferme des hauts fourneaux qui sont rentables et que certains repreneurs se proposent de sauver »[65].

Selon une note de dix pages de Catherine Bergeal, directrice juridique du Ministère des finances, révélée par le Canard Enchaîné, l'opération est possible sur le plan légal car « la nationalisation (…) peut ne concerner qu'un bien ou qu'un établissement »[66]. Plusieurs repreneurs sont approchés : le Français Bernard Serin, patron du belge Cockerill Maintenance et Ingénierie (CMI), le sidérurgiste italo-suisse Duferco et le Russe Severstal.

Le Projet Séraphin, élaboré selon les calculs du Fonds stratégique d'investissement (FSI) et du cabinet Mac Kinsey dans un document du , évalue l'investissement total à 1,1 milliard d'euros sur la période 2013-2015, dont 630 millions en capitaux propres et 470 millions en dette, structure financière plus équilibrée que celle d'ArcelorMittal. Les 630 millions de capitaux propres se répartissent en 410 millions d'euros pour les pouvoirs publics (FSI), Bernard Serin et Severstal apportant chacun 110 millions[67].

Abandon du projet[modifier | modifier le code]

Cette option est finalement écartée le , par peur de détourner les investisseurs internationaux du pays, le Premier ministre Jean-Marc Ayrault ayant trouvé un accord avec Lakshmi Mittal : il s’engage à ne pas licencier les salariés du haut-fourneau de Florange, ce qui évite à l’État de reconstituer le stock de minerai de fer au moment où les cours mondiaux sont élevés, même si Florange a la particularité de pouvoir consommer des minerais meilleur marché que la moyenne. Une pétition réclamant la nationalisation temporaire du site a recueilli 30 000 signatures en quelques semaines en [68].

Le , on apprend que les hauts-fourneaux ne seront jamais rallumés. L'officialisation de la nouvelle interviendra en 2019 mais ArcelorMittal ne souhaite plus utiliser ce site auquel il veut trouver une autre utilisation[69]. Cette décision intervient au terme du délai de six ans fixé par Jean-Marc Ayrault au cours duquel le leader européen de la sidérurgie s'engageait à ne licencier aucun salarié de Florange. Une décision inéluctable qui entraîne des réflexions pour ne pas laisser l'industrie de Florange au point mort.

Bibliographie[modifier | modifier le code]

- Cet article est partiellement ou en totalité issu de l'article intitulé « ArcelorMittal » (voir la liste des auteurs).

: document utilisé comme source pour la rédaction de cet article.

: document utilisé comme source pour la rédaction de cet article. - Hayange fait partie des actifs de British Steel convoités par le fonds turc, Ouest-France Londres (AFP), 12/08/2019.

- Rachat de British Steel : le chinois Jingye mise sur Hayange, "Le Républicain lorrain", Édition Thionville - Hayange

Notes et références[modifier | modifier le code]

Notes[modifier | modifier le code]

- L'acquisition de la forge de la Marolles (avec la fenderie de Suzange) par Martin Wendel connait quelques péripéties. Le , il s'approprie les ruines de la forge en tant que seigneur de Hayange parce qu'il n'en connait pas le propriétaire. En 1711, Philippe du Cavrel de Tagny fait annuler cette initiative, mais revends les ruines à Martin Wendel le . Pendant ce temps là, la forge est louée. Le , Martin Wendel accorde un bail à Guillaume Arrent et Jean Hennequin, qui ne s'acquitent pas du loyer : le contrat est dénoncé le . Une confiscation pour cause de dettes non réglées, et deux procès revendiquant la propriété de la forge suivent. Ce n'est que le que Martin Wendel règle tous ces litiges et devient le propriétaire de ces forges[5].

- Il s'agit de corde de bois de chauffage, de 4 x 4 x 8 pieds, correspondant à 3,62 stères[11].

- Si les de Wendel produisent un nombre considérable de boulets, il ne fournissent aucun canon[15].

- Les hauts fourneaux 3 et 4 ont été démarrés avant que l'autorisation soit officiellement accordée : le HF3 n'est autorisé qu'en 1834 et le HF4 en 1844[19].

- Il est supposé que les hauts fourneaux de Marolles et de Bénony sont devenus respectivement, vers 1832, les HF1 et HF2.

- L'aciérie Thomas de Moyeuvre est la deuxième (1897), suivie de celle de Knutange (1899), de Rombas (1900) et d'Hagondange (1912)[32].

- Les mélangeurs à fonte sont inventés en et brévetés en 1889. Les de Wendel en négocient immédiatement la licence et mettent en service 2 mélangeurs en 1892, année où la licence leur est officiellement vendue[33].

- L'équipement de la fenderie est, à la veille de la première Guerre Mondiale :

- un blooming de 750 mm (machine 6) datant de 1882 ;

- un train de 720 mm à billettes et à platines (machine 9) ;

- un train universel de 1 200 mm à largets et de 2 400 mm à tôles fortes (machine 2) ;

- un train de 1 750 mm à tôles moyennes (machine 4) ;

- un train de 1 300/1 500 mm (machine 3) ;

- un train de 1 200 mm à tôles fines (machine 2)[36].

- Ces chiffres de production de fonte, malgré leur progrès, doivent être relativisés : au même moment, le haut fourneau 4 de Dunkerque est capable de produire 3 millions de tonnes de fonte par an[40].

- La Sollac est alors, avec les Forges de Basse-Indre, la seule entreprise française à opérer des lignes d'étamage par électrolyse. En 1967, les Forges de Basse-Indre inaugurent leur ligne à Basse-Indre pour compléter celle de Laon. Il n'y alors que 5 lignes en France : les trois d'Ébange, et celles de Basse-Indre et Laon[51],[52].

Références[modifier | modifier le code]

- Vincent Michelon, « François Hollande à Florange : a-t-il oui ou non "tenu ses engagements" de 2012 ? », LCI,

- Jean Thomas Casarotto, La sidérurgie des Wendel entre Orne et Fensch 1704-1978, Fensch Vallée Éditions, (ISBN 978-2-916782-93-5), p. 20

- Casarotto 2023, p. 25

- Casarotto 2023, p. 32-34

- Casarotto 2023, p. 36 ; 42-44

- Casarotto 2023, p. 35

- Casarotto 2023, p. 44

- Casarotto 2023, p. 11

- Casarotto 2023, p. 51-52

- Casarotto 2023, p. 63

- Bourgin et Bourgin 1920, p. 483

- Hubert Bourgin et Georges Bourgin, L'industrie sidérurgique en France au début de la révolution, (lire en ligne), p. 276-277

- Casarotto 2023, p. 68-75

- Casarotto 2023, p. 81

- Casarotto 2023, p. 83-86

- (en) William F. Durfee, « The development of American industries since Colombus », Popular Science, vol. 38, .

- Casarotto 2023, p. 97-99

- Casarotto 2023, p. 101

- Casarotto 2023, p. 126-130

- (de) Professor Dr. Wehmann, « Die Verleihung der Eisenerzbergwerke in Lothringen von 1810 bis 1910 », Stahl und Eisen, no 46, , p. 103 (lire en ligne)

- François Verronnais, Statistique historique, industrielle et commerciale du département de la Moselle, Metz, 1844 (données de 1843) (lire en ligne), p. 174-176 ; 477

- Casarotto 2023, p. 108-109

- Casarotto 2023, p. 126

- Casarotto 2023, p. 110

- Casarotto 2023, p. 151

- Casarotto 2023, p. 110

- Casarotto 2023, p. 112 ; 217

- Casarotto 2023, p. 220-223

- Casarotto 2023, p. 214

- Casarotto 2023, p. 291

- Casarotto 2023, p. 292

- Casarotto 2023, p. 262

- Casarotto 2023, p. 287-289

- Casarotto 2023, p. 288-290

- Casarotto 2023, p. 288-289

- Casarotto 2023, p. 292-297

- Casarotto 2023, p. 297-306

- Casarotto 2023, p. 300-302

- Casarotto 2023, p. 267-273

- Monique Thouvenin, « De WENDEL-SIDÉLOR à SACILOR-SOLLAC : 1968-1980. 13 années de mutations difficiles en Lorraine. », Revue Géographique de l'Est, vol. 21, no 1, , p. 53-56 (lire en ligne)

- (en) John G. Panulus, Mineral yearbook : The mineral industry of France, USGS, (lire en ligne), p. 316

- Clément Lhuillier, « ArcelorMittal : la fermeture de la cokerie de Serémange-Erzange se précise », France Bleu Lorraine Nord,

- François Pelleray, « La cokerie d'ArcelorMittal s’éteint à Serémange-Erzange », France Bleu Lorraine Nord,

- (en) James Albert Allen, Studies in Innovation in the Steel and Chemical Industries, Manchester University Press, , 246 p. (ISBN 0-678-06790-2 et 978-0678067901), p. 141

- Jean-Yves Debost et Bernard Réal, Les rapports des industries de la manutention avec l'évolution des processus de production et des moyens de transport dans le cours de l'internationalisation du capital, Université des Sciences Sociales de Grenoble, Institut de Recherche Economique et de Planification, (lire en ligne [PDF]), partie 2, p. 47-64

- (en) Harry George Cordero, Iron and Steel Works of the World, , p. 144

- Pascal Raggi, « Industrialisation, désindustrialisation, ré-industrialisation en Europe : Le cas de la sidérurgie lorraine (1966-2006) », Rives méditerranéennes, , § 8

- « Sollac », sur industrie.lu,

- Thouvenin 1981, p. 41

- (en) Patrick Zygmunt et Alain Puissant, « Starting up of the second furnace at the Sollac Florange hot strip mill », La revue de métallurgie, vol. 98, no 1, , p. 87-95 (DOI https://doi.org/10.1051/metal:2001161)

- (en) L. Nahai, Mineral yearbook : The mineral industry of France, USGS, (lire en ligne [PDF]), p. 260

- (en) L. Nahai, Mineral yearbook : The mineral industry of France, USGS, (lire en ligne [PDF]), p. 260

- Historique du site d'Arcelormittal Florange, Prospectus des 60 ans, 2008

- « Recuit Continu Mixte » (consulté le )

- Damien Golini, « ArcelorMittal : la nouvelle ligne Galsa 2 galvanise les troupes », Le Républicain lorrain, (lire en ligne)

- « Florange : des promesses à la fermeture des hauts fourneaux, retour sur cinq ans de crise », sur lemonde.fr, .

- Rapport Faure sur le site redressement-productif.gouv.fr

- www.michel-liebgott.com

- « Révélation : un document interne confirme la rentabilité du site de Florange » par Hélène Messang – Eric Molodtzoff et Emmanuel Bouard, le 12 décembre 2012 sur France 3 [1]

- « ArcelorMittal : le document qui prouve la compétitivité de Florange », par Laurence Schmitt, dans le Républicain lorrain du 13 décembre 2012.

- « Florange, un des sites les plus rentables de Mittal, dit la CFDT », Reuters, le 13 décembre 2012

- « la filière acier en France et l’avenir du site de Florange », rapport au Ministre du Redressement productif, par Pascal Faure, vice-président du CGIET, page 49

- « La filière acier en France et l’avenir du site de Florange », rapport au Ministre du Redressement productif, par Pascal Faure, vice-président du CGIET, p. 12

- SIPA du 27 novembre 2012

- Le Parisien du 29 novembre 2012

- « Après Mittal, Arnaud Montebourg menace maintenant Rio Tinto », par Cédric Pietralunga, dans Le Monde du 12 décembre 2012 [2]

- Selon un proche des négociations, cité par le quotidien Le Monde. « Après Mittal, Arnaud Montebourg menace maintenant Rio Tinto », par Cédric Pietralunga, dans Le Monde du 12 décembre 2012

- Pétition pour la nationalisation de Florange, dépêche AFP du 3 janvier 2012

- « ArcelorMittal ne veut pas rallumer les hauts-fourneaux de Florange », Le Monde.fr, (lire en ligne, consulté le )

Jacques Corbion (préf. Yvon Lamy), Le savoir… fer — Glossaire du haut fourneau : Le langage… (savoureux, parfois) des hommes du fer et de la zone fonte, du mineur au… cokier d'hier et d'aujourd'hui, , 5e éd. [détail des éditions] (ISBN 2-9520787-1-8, lire en ligne)

- § Florange

- § Fourneau Hayange

- § Saga des hauts fourneaux de Lorraine : leurs campagnes de marche

- § Cheval hydraulique

- § Hayange

- § Suzange

- § Sollac