Laitiers bouletés

Un des traitements du laitier de haut fourneau est la granulation à l’eau, parmi les systèmes on trouve le traitement du laitier par bouletage

Avant propos[modifier | modifier le code]

Ce système a pour origine le Canada, et il a été adopté par de nombreux sidérurgistes mondiaux pour son faible coût et pour l’humidité très faible du laitier qui le distingue des procédés concurrents. Aujourd’hui ces performances techniques ont grandement évolué et les traitements des rejets gazeux et liquides l’ont complété afin de répondre aux dernières normes.

Généralité[modifier | modifier le code]

Le traitement du laitier par boutetage est une opération mettant en œuvre un procédé permettant de transformer le laitier de haut fourneau en fusion. C'est un procédé purement physique combinant expansion du laitier provoquée par l'injection d'eau et la dispersion mécanique obtenue grâce à un tambour rotatif à pales. On obtient alors un produit de faible masse volumétrique ayant un taux d'humidité résiduelle très bas. Il se présente sous la forme d’un produit 0/20 mm ayant 84 % de 0/4mm.

Utilisations[modifier | modifier le code]

C’est un excellent produit de substitution au ciment traditionnel lorsqu’il est moulu finement à l’image du laitier granulé dans le béton. Il a aussi un coefficient d’isolation thermique élevé qui le rend apte à la construction lorsqu’il est utilisé sous forme de parpaing préfabriqué par exemple, par ailleurs sa densité voisine de 1 autorise son utilisation comme béton léger pour des planchers ou des ouvrages de grandes hauteurs.

Principe du procédé de fabrication[modifier | modifier le code]

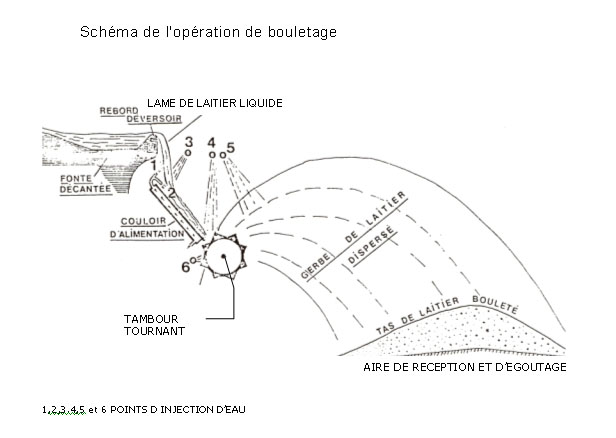

Le principe du procédé de bouletage peut se décomposer en 5 phases :

1°. Sur le plancher : calmage du laitier en fusion avec piégeage par décantation de la fonte pouvant subsister et répartition de l'écoulement sur la machine de bouletage,

2°. Sur la machine de bouletage : injection d'eau dans le laitier en fusion pour provoquer par évaporation l'expansion et le refroidissement, elle accroît la viscosité du produit permettant de retenir les bulles de gaz formées au sein du laitier,

3°. Découpage du laitier expansé encore à l'état plastique à l'aide d'un tambour muni d'ailettes,

4°. Projection des fragments de laitier non encore solidifiés par ce même tambour à travers une atmosphère plus ou moins chargée en vapeur d'eau. C'est au cours de cette quatrième phase que se forment les boulettes par suite de l'action de la tension superficielle et de refroidissement assez rapide de la surface pour leur donner une structure vitreuse superficielle, lisse et sans pore ouvert, alors que l'intérieur acquiert une structure poreuse cristalline, le produit prend une forme plus ou moins sphérique ou éclate en granules.

5°. Après leur trajectoire les boulettes tombent sur une aire inclinée où se poursuit le refroidissement et l'évacuation de l'eau en excès. À la fin de la coulée, le matériau est extrait pour être évacué tandis que la chaleur résiduelle provoque l'évaporation de l'eau inter granulaire.

- Retour eau ruissellement

- Halles de fabrication

- Traitement de l'air

- Moteur ventilateur et cheminée

- Ventilateur

- Pompes eau de proces

- Gaines de captation

- Ensemble traitement air et eau