Diagrama de Ishikawa

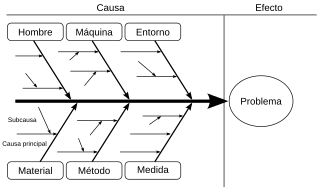

El diagrama de Ishikawa (también llamado diagrama de espina de pescado o diagrama causa y efecto) es un diagrama basado en el modelo causal creado en 1943 y perfeccionado luego por Kaoru Ishikawa que muestra de manera esquemática las posibles causas de un problema o efecto específico.[1][2] Su finalidad es organizar racionalmente el análisis de un problema prioritario en diferentes tipos de procesos, especialmente los relacionados con la producción industrial más no limitados a ellos.[3] Es una de las siete herramientas básicas del control de calidad.[4][5]

Los usos comunes del diagrama de Ishikawa son el diseño de productos y la prevención de defectos de calidad para identificar los posibles factores que causan un efecto general. Cada causa o razón de imperfección es una fuente de variación. Las causas suelen agruparse en categorías principales para identificar y clasificar estas fuentes de variación.

Sinopsis

El diagrama de Ishikawa, también conocido como diagrama de espina de pescado, toma su nombre debido a su parecido con la estructura esquelética lateral de un pez. [6] n este diagrama, el defecto se ilustra como la cabeza de un pez, apuntando hacia la derecha, mientras que las causas se expanden hacia la izquierda, simulando las espinas del pez; las costillas se ramifican desde la columna vertebral para representar las causas principales, con subdivisiones para las causas raíz, extendiéndose hasta varios niveles según la necesidad.[1]

El diagrama de Ishikawa fue creado en 1943, luego perfeccionado y popularizado en la década de 1960 por Kaoru Ishikawa cuando trabajaba en la Universidad de Tokio,[1][7][8] quien fue pionero en procesos de gestión de calidad en los astilleros de Kawasaki y, en el proceso, se convirtió en uno de los padres fundadores de la gestión moderna.

El concepto básico se utilizó por primera vez en la década de 1920 y en la actualidad se considera una de las siete herramientas básicas del control de calidad.[5] Se le conoce como diagrama de espina de pescado debido a su forma, similar a la vista lateral de un esqueleto de pez.

Mazda Motors utilizó famosamente un diagrama de Ishikawa en el desarrollo del automóvil deportivo Miata (MX5).[9]

Etapas para la elaboración de un diagrama de Ishikawa

Las principales etapas en la elaboración del diagrama de Ishikawa son los siguientes:[8]

- Definición del problema;

- Elaboración de la representación gráfica;

- Análisis de la información que ofrece el diagrama y que destaca los principales factores o los factores cuyos valores podrían modificarse;

- Desarrollar un plan para actuar considerando los comentarios de la etapa anterior.

Elaboración del diagrama

Para elaborar el diagrama de Ishikawa, las causas o los factores de influencia en el problema definido se agrupan en categorías o grupos principales para identificar estas fuentes de variación y posteriormente analizarlos.[8] Se construye con mayor frecuencia utilizando factores o grupos principales de factores de influencia. En función al tipo de proceso y sector productivo, se utilizan diferentes métodos que agrupan los factores en cuatro, cinco, seis o siete componentes, es así que sale los métodos de 4M, 5M, 6M o /M.[8]

El más utilizado es el Método de las 6M: que son: mano de obra, maquinara, materiales, método, medición y medio ambiente.[10] En el caso del método de las 7M, se agrega el componente 'managing o management', que se refiere a la gestión de todos los elementos precedentes y el liderazgo.[11][12][13]

Método de las 6M

Las 6 categorías principales o grupos de influencia se explican de la siguiente manera:

- Mano de obra: Se refiere al talento humano, un factor necesario y fundamental en los procesos. El personal puede ser operativo, técnico o de gestión, entre otras posibilidades. La calidad de la labor de la mano de obra puede estar afectada por el nivel de entrenamiento o capacitación, la experiencia del personal, la posesión de las competencias requeridas para la actividad que realizar, la actitud y el nivel de cansancio.[14]

- Maquinaria: Todas las máquinas, equipamiento y tecnologías necesarias para realizar las tareas, incluidas las herramientas. Incluye sus insumos y actividades de mantenimiento.[13]

- Materiales: Se refiere a factores como la materia prima, los consumibles o la información requeridos en los procesos.[13]

- Método: Se refiere a cómo se lleva a cabo el proceso y los requisitos específicos para hacerlo, como políticas, procedimientos de calidad, instrucciones u órdenes de trabajo, planos, normas, reglamentos y leyes.[8]

- Medio ambiente: Se enfoca en el análisis del entorno de trabajo de todas las influencias ambientales que pueden ser controlables como también las que resultan imprevisibles, como ejemplo: tenemos al clima, el tiempo, la temperatura, la humedad, las vibraciones, la iluminación, la calidad del aire, el ruido o la limpieza que afectan el proceso.[14]

- Medición: Es el control, comprobación, evaluación y otras medidas físicas para lograr el proceso, ya sea de manera manual o automáticas. Es muy importante que se esté atento ante cualquier error de calibración u otros problemas de medición para de esta manera evitar inconvenientes.

Es importante resaltar que, originalmente, se proponen 6 categorías por este método, sin embargo, no todos los procesos o problemas utilizan de todos estos factores, así que es necesario evaluar cuáles de ellos están presentes o son importantes para la ejecución. Por lo cual, es posible que generalmente sólo se evalúen 4 de ellos o, en algunos casos, hasta 7.[12]

Beneficios y desventajas

Beneficios

Como beneficios del uso del diagrama de Ishikawa se pueden mencionar los siguientes:[8]

- Brinda una mayor comprensión de un proceso;[2][15]

- Permite visualizar información compleja, al organizar y relacionar factores, proporcionando una vista secuencial;[2][16]

- Ayuda a identificar una diversidad de causas a los problemas y sus potenciales soluciones;[2][16]

- Es un punto de partida para iniciar un proceso de innovación;[8]

- Facilita un proceso participativo de aprendizaje y el intercambio de ideas;[16]

- Fortalece los vínculos e identidad del equipo de trabajo al ser un método participativo;[15]

- Mejora el manejo de los factores capaces de generar efectos menos convenientes;[8]

- Identifica las áreas en donde se requiere recoger mayor información;[15]

- Identifica la necesidad de elaboración de normas técnicas.[8]

Desventajas

No obstante, el diagrama de Ishikawa puede presentar algunas desventajas, tales como:[2]

- Dificultad para relacionar algunas causas con una categoría o factor de influencia particular;

- El sesgo potencial (cultura, motivación, personalidad y el equipo) puede afectar el resultado;

- El factor 'mano de obra' suele malinterpretarse: puede existir miedo a ser atacado personalmente o acusado por el problema, generando que se genere un barrera para un análisis integral;

- No se incluye el tiempo y la evolución del sistema en el diagrama, solo presenta un momento específico de una realidad dinámica;

- La necesidad de incluir más factores para adaptar el diagrama al efecto;

- Es posible que no se proponga una causa fundamental para explicar el efecto.

Aplicaciones del diagrama de Ishikawa

Algunas de las aplicaciones más comunes del diagrama de Ishikawa son las siguientes:

1. Mejora de procesos: Identifica las posibles causas de los problemas que afectan la eficiencia o la calidad de los procesos.

2. Control de calidad: Identificar y analiza las posibles causas de los defectos en los productos y servicios, lo que ayuda a mejorar la calidad y reducir los costos.

3. Gestión de proyectos: Identifica y analiza los problemas que pueden surgir durante la ejecución del proyecto, lo que ayuda a evitar retrasos y otros problemas.

4. Gestión de recursos humanos: Identifica las posibles causas de problemas relacionados con el personal, como el absentismo, la rotación del personal o el bajo rendimiento.

5. Análisis de negocios: Identifica y analiza las posibles causas de problemas que afectan el rendimiento financiero de la empresa, como la baja productividad, los altos costos o la baja rentabilidad.

En resumen, el diagrama de Ishikawa es una herramienta versátil que se puede utilizar en una amplia gama de campos y situaciones para identificar y analizar las posibles causas de problemas y encontrar soluciones efectivas.

Otras utilidades del diagrama de Ishikawa

Aplicabilidad del gráfico de Ishikawa en ventas:

El departamento de ventas es una de las áreas donde más se utilizan los gráficos de Ishikawa porque los vendedores están bajo mucha presión y si no se cumplen los objetivos, el fracaso es inmediato. Es de vital importancia, descubrir los motivos por el cual la empresa no está cumpliendo sus objetivos (o por qué no está creciendo). Además, el análisis se puede utilizar para ver los resultados individuales de cada vendedor.

Procedimientos prácticos en diagramas de Ishikawa en la gestión empresarial:

Este método es simple porque sus gráficos se reflejan, pero puede ser complicado o profundo y proporciona varias soluciones a las necesidades de la empresa. Por tanto, es una gran herramienta de gestión empresarial, ya que se pueden crear muestras globales de Ishikawa y varias muestras regionales para obtener una acumulación de errores combinada. Por tanto, el resultado es una solución integral para mejorar los procesos, productos y servicios en toda su empresa.

Utilidad del diagrama de Ishikawa en servicio al cliente:

El servicio, la atención y el soporte al cliente son factores importantes para una empresa, por eso es tan importante detectar posibles obstáculos en los mecanismos o protocolos de una empresa. La relación causal proporciona una descripción general de cambio y mejora. En general, esto le permitirá mejorar las contradicciones de la experiencia del cliente.

El marketing de Ishikawa es un negocio público:

Aunque generalmente no es parte del análisis del departamento de marketing del plan de integración, sus aplicaciones les brindan excelentes oportunidades para medir los indicadores de su serie publicitaria. El diagrama de Ishikawa puede ayudar a detectar resistencia, proceso lento, tela no válida; observar errores y recomendar soluciones. Por ejemplo, puede ver los objetivos no alcanzados durante la campaña, cambiar los objetivos y alcanzarlos en un diagrama de espina de pescado.

El gráfico también se utiliza en otras industrias como la educación y la salud.[13][14]

Véase también

- Círculo de calidad

- Desarrollo de proveedores

- Kaoru Ishikawa

- Lean manufacturing

- Mantenimiento productivo total

- Monozukuri

Referencias

- ↑ a b c Ishikawa, Kaoru (1968). Guide to Quality Control. Tokyo: JUSE.

- ↑ a b c d e Elyoussoufi, S.; Mazouzi, M.; Cherrafi, A.; Tamasna, E. M. (2022). «TRIZ-ISHIKAWA diagram, a new tool for detecting influencing factors: a case study in HVAC business». Proceedings of the International Conference on Industrial Engineering and Operations Management: 3674. Consultado el 15 de abril de 2023.

- ↑ Faria, Caroline. «Diagrama de Causa e Efeito». InfoEscola (en portugués de Brasil). Consultado el 12 de abril de 2023.

- ↑ Barsalou, Matthew A. (2015). «Root Cause Analysis: A Step-By-Step Guide to Using the Right Tool at the Right Time». archive.wikiwix.com. p. 17. Consultado el 12 de abril de 2023.

- ↑ a b Tague, Nancy R. (2004). «7 Basic Quality Tools: Quality Management Tools | ASQ». The Quality Toolbox. Milwaukee, Wisconsin: American Society for Quality. p. 15. Consultado el 12 de abril de 2023.

- ↑ Botezatu et al. (2019): 1.

- ↑ Hankins, Judy (2001). Infusion Therapy in Clinical Practice. p. 42.

- ↑ a b c d e f g h i Botezatu et al. (2019): 2.

- ↑ Frey, Daniel D.; Fukuda, S.; Rock, Georg (2011). «Improving complex systems today». Proceedings of the 18th ISPE International Conference on Concurrent Engineering. Springer-Verlag London. ISBN 978-0857297990. OCLC 769756418. Consultado el 12 de abril de 2023.

- ↑ Kern, Johannes (2021). Utilizar con éxito los diagramas de causa-efecto: El diagrama de Ishikawa en la teoría y la práctica (1 edición). ISBN 979-8505123980.

- ↑ Proavance (14 de octubre de 2022). «Las 7 M de todo proceso productivo». Proavance. Consultado el 15 de abril de 2023.

- ↑ a b Carolina, Parra Zapata; Roldán Medina, Diana Rocío (2012). «Las 7 emes del proceso productivo de una lavandería industrial». Universidad Pontificia Bolivariana.

- ↑ a b c d Carvalho, Roberto; Lobo, Mariana; Oliveira, Mariana; Oliveira, Ana Raquel; Lopes, Fernando; Souza, Júlio; Ramalho, André; Viana, João et al. (1 de diciembre de 2021). «Analysis of root causes of problems affecting the quality of hospital administrative data: A systematic review and Ishikawa diagram». International Journal of Medical Informatics (en inglés) 156: 104584. ISSN 1386-5056. doi:10.1016/j.ijmedinf.2021.104584. Consultado el 15 de abril de 2023.

- ↑ a b c Luca, Liliana; Pasăre, Minodora; Stăncioiu, Alin (2017). «Study to determine a new model of the ishikawa diagram for quality improvement». Fiabilitate şi Durabilitate (Editura “Academica Brâncuşi”) 1 (249-254): 250. ISSN 1844-640X. Consultado el 15 de abril de 2023.

- ↑ a b c Botezatu et al. (2019): 5.

- ↑ a b c Botezatu et al. (2019): 4.

Bibliografía

- ISHIKAWA Kaoru. (1994) ¿Qué es el control total de la calidad?: la modalidad japonesa. Colombia: Norma, 1994.

- Botezatu, C; Condrea, I; Oroian, B; Hriţuc, A; Eţcu, M; Slătineanu, L (1 de noviembre de 2019). «Use of the Ishikawa diagram in the investigation of some industrial processes». IOP Conference Series: Materials Science and Engineering 682 (1): 012012. ISSN 1757-8981. doi:10.1088/1757-899X/682/1/012012. Consultado el 14 de abril de 2023.

Enlaces externos

- Esta obra contiene una traducción derivada de «Ishikawa diagram» de Wikipedia en inglés, concretamente de esta versión del 1 de diciembre de 2022, publicada por sus editores bajo la Licencia de documentación libre de GNU y la Licencia Creative Commons Atribución-CompartirIgual 4.0 Internacional.